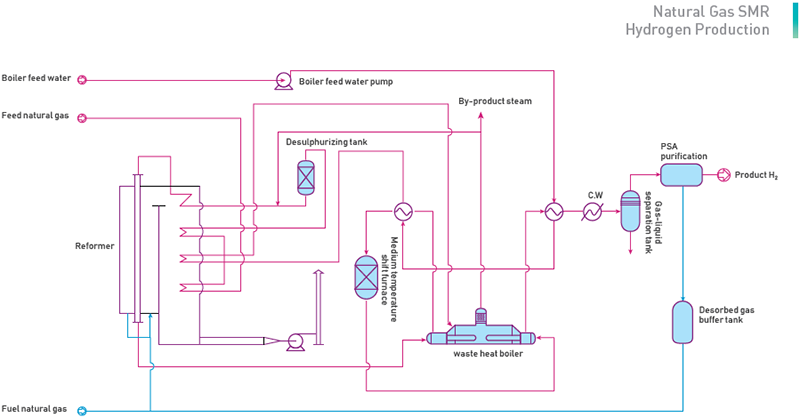

Процесс парового риформинга водорода в основном включает четыре этапа: предварительную обработку сырого газа, паровой риформинг природного газа, конверсию монооксида углерода, очистку водорода.

Первым этапом является предварительная обработка сырья, которая в основном относится к десульфуризации сырого газа. В фактическом процессе обычно используется оксид цинка серии гидрирования кобальта и молибдена в качестве десульфуратора для преобразования органической серы в природном газе в неорганическую серу и последующего ее удаления.

Вторым этапом является паровой риформинг природного газа, при котором в риформинге используется никелевый катализатор для преобразования алканов природного газа в сырьевой газ, основными компонентами которого являются окись углерода и водород.

Третий шаг – сдвиг монооксида углерода. Он реагирует с водяным паром в присутствии катализатора, образуя таким образом водород и диоксид углерода и получая конверсный газ, который в основном состоит из водорода и диоксида углерода.

Последним шагом является очистка водорода, в настоящее время наиболее часто используемой системой очистки водорода является система разделения очистки адсорбцией при переменном давлении (PSA). Эта система отличается низким энергопотреблением, простотой процесса и высокой чистотой водорода.

Технические особенности производства водорода из природного газа

1. Производство водорода с помощью природного газа имеет преимущества крупных масштабов производства водорода и отработанной технологии и в настоящее время является основным источником водорода.

2. Установка по производству водорода на природном газе представляет собой высокоинтегрируемую установку, высокую степень автоматизации и простоту в эксплуатации.

3. Производство водорода путем парового риформинга отличается низкой себестоимостью и коротким периодом восстановления.

4. Завод по производству водорода TCWY. Снижение расхода топлива и выбросов выхлопных газов за счет сжигания десорбированного газа PSA.